Kombajny ścianowe

I. OGÓLNA

BUDOWA ŚCIANOWEGO KOMBAJNU WĘGLOWEGO

1. GŁOWICA

URABIAJĄCA RAMIONOWA WRAZ Z ORGANAMI URABIAJĄCYMI

2. BUDOWA

CIĄGNIKA KOMBAJNOWEGO

3. SKRZYNIA

APARATURY ELEKTRYCZNEJ

a. Mocowanie

przewodów kombajnowych

d. Zespół

osłon hydraulicznych

II. Budowa

kombajnu ścianowego KGS-345N12BP/02

2. Charakterystyka

techniczna kombajnu: KGS-345N/2BP/O2

3. Opis konstrukcji i działania

b. Skrzynie

aparatury elektrycznej SA-13/D

c. Ramiona

wraz z silnikami elektrycznymi

f. Instalacja

hydrauliczna zmiany położenia ramion

g. Mocowanie

przewodów kombajnowych

i. Zespół

osłon hydraulicznych

j. Sterowanie

kombajnem oraz zabezpieczenia i blokady.

I.

OGÓLNA

BUDOWA ŚCIANOWEGO KOMBAJNU WĘGLOWEGO

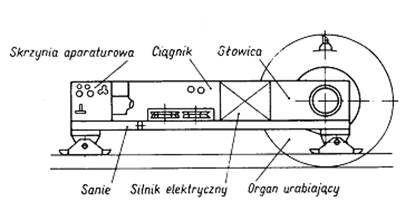

W przemyśle węglowym powszechne zastosowanie znajdują ścianowe kombajny bębnowe frezujące. Kombajny te swój rozwój zawdzięczają prostej konstrukcji, łatwemu dostosowaniu do różnej wysokości urabiania oraz przystosowaniu do wysokowydajnych technologii eksploatacji pokładów systemem ścianowym.

W konstrukcji kombajnów bębnowych wykorzystano zasadę budowy klockowej, co umożliwiło niezależny rozwój poszczególnych zespołów kombajnu. Zespoły te łączy się złączami śrubowymi, znajdującymi się na ścianach czołowych, tworząc zwarty korpus maszyny. Zespoły kombajnu są posadowione na saniach kombajnowych, będących konstrukcją nośną całego kombajnu. Ogólny widok ścianowego kombajnu węglowego jednogłowicowego pokazano na rys. 1.

Składa się on z następujących zespołów podstawowych:

- głowicy urabiającej wraz z organem urabiającym

- ciągnika kombajnowego,

- skrzyni aparaturowej,

- sań kombajnowych.

Rys.

1. Ogólny widok ścianowego kombajnu węglowego jednogłowicowego

Budowa klockowa podstawowych zespołów kombajnów ścianowych pozwala na dobór układu tych zespołów kombajnu zależnie od potrzeb technologicznych eksploatacji (np. kombajn jedno- lub dwugłowicowy albo jedno- lub dwuramionowy). Obecnie górnictwo wykazuje zapotrzebowanie na kombajny dwuraminowe z dwoma głowicami urabiającymi.

1.

GŁOWICA URABIAJĄCA RAMIONOWA WRAZ Z ORGANAMI URABIAJĄCYMI

Ramiona w zmontowanym kombajnie usytuowane są na lewym i prawym końcu kombajnu ( w przypadku kombajnu dwuramionowego). Osadzone w nieruchomych przegubach za pomocą osi, stanowią przekładnię zębatą przenoszącą napęd z silnika elektrycznego na organ urabiający osadzony na wale głównym. Na każdym z ramion umieszczony jest wysprzęgnik służący do załączenia lub wyłączenia obrotów organu urabiającego, którego rękojeść ma dwa położenia:

Kombajn jest wyposażony w ślimakowe organy urabiające w wykonaniach prawym i lewym. Organy są wyposażone w dysze zraszające, które montowane są w uchwytach nożowych. Zasilanie wodą odbywa się przez otwór wykonany w wale głównym, który połączony jest z płaszczem wodnym bębna za pomocą złączek i węży wysokociśnieniowych.

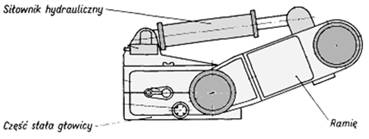

Głowica ramionowa składa się z następujących zespołów:

- części stałej głowicy,

- ramienia wychylnego głowicy,

- siłownika podnoszenia ramienia.

W części stałej głowicy znajduje się silnik elektryczny. Wychylne ramię stanowi przekładnię zębatą wielostopniową[1]. Liczba obrotów wału silnika elektrycznego kombajnu jest stosunkowo duża (około 1500 obr/min). Liczba obrotów przekazana organowi urabiającemu musi być zredukowana, a siła na nożach skrawających powiększona i dostosowana do potrzeb skrawania i ładowania urobku przez organ urabiający.

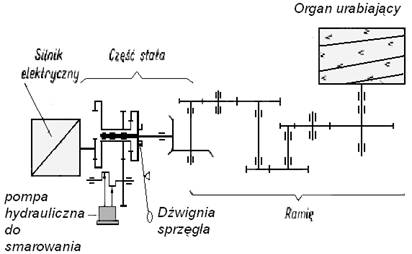

Rys. 2. Ogólna budowa

głowicy ramionowej kombajnu

Na końcu ramienia, prostopadle do kadłuba, jest wyprowadzony wał, na którym osadza się organ urabiający. Elementy przekładni wychylnego ramienia mogą być smarowane w sposób rozbryzgowy bądź w sposób wymuszony przez dodatkową pompkę tłoczącą olej do punktów smarowania (rys. 3).

Do podnoszenia ramienia wraz z organem urabiającym służy siłownik hydrauliczny. Pompa hydrauliczna może znajdować się w części stałej głowicy lub w skrzyni aparaturowej i zasilać całą hydraulikę kombajnu. Do utrzymania ramienia wraz z organem urabiającym w stałym położeniu służy zamek hydrauliczny złożony z dwóch zaworów zwrotnych odcinających przestrzenie robocze siłownika od układu hydraulicznego.

Rys. 3. Schemat

kinematyczny głowicy

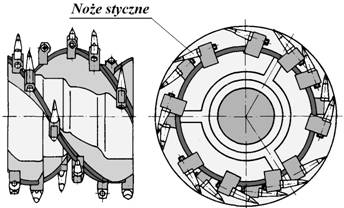

Elementem roboczym ścianowego kombajnu węglowego jest organ urabiający, skrawający węgiel za pomocą noży i ładujący urobek ślimakowymi płatami na przenośnik zgrzebłowy. Na rys. 4 pokazano ślimakowy trójzwojowy organ urabiający zbrojony nożami stycznymi.

Rys. 4. Ślimakowy

trójzwojowy organ urabiający z nożami stycznymi

Noże skrawające mogą być mocowane:

·

stycznie do obwodu

organu – mówimy o nożach stycznych,

·

promieniowo do obwodu organu

– mówimy o nożach promieniowych.

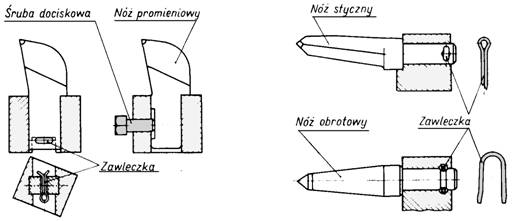

Sposoby mocowania noży skrawających w gniazdach uchwytów nożowych organu urabiającego przedstawiono na rys. 5.

Rys. 5. Rodzaje oraz

sposoby mocowania noży skrawających

2.

BUDOWA CIĄGNIKA KOMBAJNOWEGO

Napęd ciągnika kombajnu powinien posiadać możliwość płynnej regulacji obrotów i zmiany kierunków. Cały układ powinien posiadać dużą siłę uciągu i być odporny na przeciążenie. Pierwsze kombajny były wyposażone w ciągniki mechaniczne, które nie spełniały powyższych wymagań. Zastąpiono je ciągnikami hydraulicznymi, które doskonale spełniały te kryteria. Rozwój techniki doprowadził do dalszego uproszczenia budowy napędu, zaczęto stosować silniki elektryczne prądu stałego z tyrystorowymi prostownikami, a w następnej kolejności silniki prądu przemiennego zasilane za pośrednictwem przemiennika częstotliwości.

Kombajn przesuwa się po przenośniku zgrzebłowym z wykorzystaniem mechanizmu posuwu. Najpierw był to system cięgnowy – linowy, a następnie łańcuchowy. Ich główną wadą było biczowanie liny lub łańcucha, co stwarzało znaczne zagrożenie dla załogi pracującej w ścianie. Zastąpiono je systemami POLTRAK i EICOTRACK w różnych odmianach.

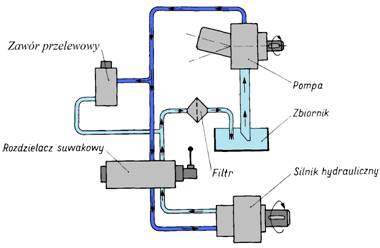

a. Napęd hydrauliczny

Napęd hydrauliczny składa się z następujących elementów:

— źródła energii hydraulicznej (pompa, akumulator),

— czynnika roboczego (olej mineralny, emulsja),

— instalacji hydraulicznej (przewody rurowe, przewody elastyczne),

— urządzenia sterującego (rozdzielacz, układ sterowania automatycznego),

— elementu wykonującego pracę użyteczną (siłownik, silnik hydrauliczny),

— elementu zabezpieczającego (zawór bezpieczeństwa, zawór przelewowy),

— elementów pomocniczych (zawory, filtry, zbiorniki).

Blokowy schemat napędu hydraulicznego pokazano na rys. 6.

Rys. 6. Blokowy

schemat napędu hydraulicznego

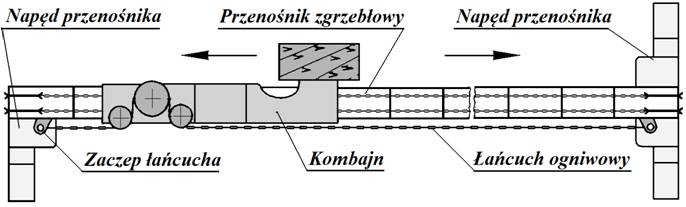

b. System posuwu kombajnu

Cięgnowy

system posuwu kombajnu

Kombajn węglowy przemieszcza się wzdłuż ściany po łańcuchu ogniwowym rozpiętym pomiędzy napędami ścianowego przenośnika zgrzebłowego. Koło łańcuchowe ciągnika kombajnowego przetaczając się po łańcuchu ogniwowym nadaje ruch kombajnowi w obu kierunkach wzdłuż wyrobiska ścianowego, jak to przedstawiono na rys. 7.

Rys. 7. Posuw

łańcuchowy kombajnu.

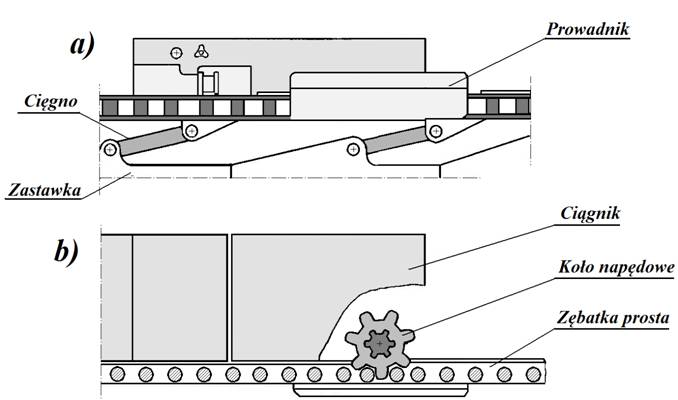

Bezcięgnowy

mechanizm posuwu POLTRAK

W bezcięgnowym mechanizmie posuwu Poltrak w ciągniku kombajnowym łańcuchowe koło napędowe zastąpiono kołem zębatym współpracującym z zębatką prostą (zębatką drabinkową, drabinką) mocowaną przegubowo do zastawek przenośnika ścianowego (rys. 8).

Długość odcinków zębatki drabinkowej jest dostosowana do długości rynien przenośnika. Odcinki zębatki są zawieszone na cięgnach dwu-przegubowych mocujących te odcinki do zastawek przenośnika. Odcinki zębatki są łączone do zaczepów, które zapewniają elastyczne połączenie przez zastosowanie wkładek gumowych. Koło napędowe ciągnika wchodzi w zazębienie z zębatką drabinkową. Ciągnik kombajnu w tym układzie jest wyposażony dodatkowo w prowadnik naprowadzający segmenty drabinkowej zębatki na wymaganą wysokość i właściwą odległość w stosunku do koła napędowego. Dzięki temu koło napędowe ma stałe warunki zazębienia się z zębatką drabinkową, niezależnie od pofałdowań wyrobiska ścianowego oraz przegięć przenośnika zgrzebłowego.

Rys. 8. Mechanizm

posuwu POLTRAK — bezcięgnowy

a) widok od strony zawału b) widok z

góry

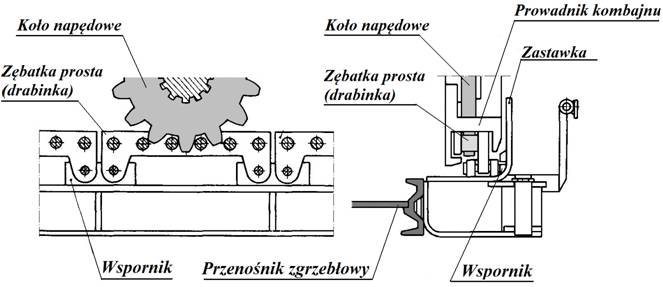

Bezcięgnowy

mechanizm posuwu EICOTRACK

W polskich kopalniach węgla kamiennego powszechnie stosowany jest również bezcięgnowy mechanizm posuwu typu Eicotrack z zębatką (drabinką) usytuowaną poziomo w zastawce przenośnika (rys. 9).

Odcinki drabinki, są mocowane do wsporników zastawek przenośnika zgrzebłowego w sposób sztywny. Koło napędowe ciągnika usytuowane pionowo swoimi zębami wchodzi w zazębienie z poziomo ustawionymi sworzniami drabinki wymuszając przemieszczanie kombajnu. Po drabince przemieszcza się ślizgowo prowadnik kombajnu zapewniający stałe warunki zazębienia pomiędzy kołem napędowym a drabinką.

Rys. 9. Bezcięgnowy

system posuwu EICOTRACK

Porównując wady i zalety obu opisanych bezcięgnowych mechanizmów posuwu można stwierdzić, że system Poltrak jest korzystniejszy w ścianach pofałdowanych i przy nieprostolinijnym prowadzeniu wyrobiska ścianowego, ponieważ drabinka jest zamocowana do zastawek przegubowo i dostosowuje się elastycznie do położenia kombajnu. Koszt wykonania tego mechanizmu jest natomiast większy. Sztywne mocowanie drabinki do zastawek w bezcięgnowym mechanizmie posuwu typu Eicotrack utrudnia pracę kombajnu w ścianach o pofałdowanym spągu.

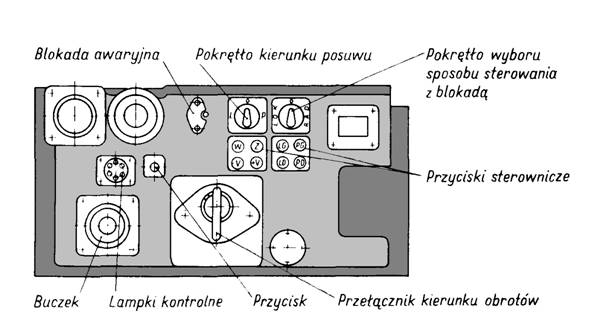

3.

SKRZYNIA APARATURY ELEKTRYCZNEJ

Skrzynia aparatury elektrycznej (nazywana często skrzynią aparaturową) jest to ognioszczelne pomieszczenie na osprzęt elektryczny stanowiący wyposażenie kombajnu. W skrzyni tej może być zabudowana także pompa hydrauliczna z silnikiem. W miarę rozwoju kombajnów zwiększyła się pojemność i stopień skomplikowania skrzyni aparatury. Na ścianach czołowych skrzyni aparatury elektrycznej wykonane są otwory pozwalające na jej zabudowanie za pomocą śrub w ciągu zespołów kombajnu. Ścianę boczną skrzyni aparaturowej od strony zawału tworzy pulpit sterowniczy (rys. 10) całego kombajnu. Producenci oferują zdalne sterowanie kombajnem, które zwiększa bezpieczeństwo pracy.

Rys. 10

Przykład widoku skrzyni

aparaturowej od strony zawału

4.

SANIE KOMBAJNOWE

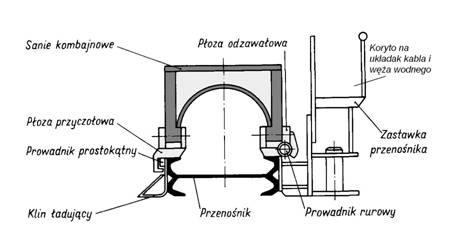

Sanie kombajnowe stanowią konstrukcję nośną kombajnu ścianowego i służą do posadowienia jego głównych zespołów składowych. Konstrukcja sań kombajnów urabiających dwukierunkowo umożliwia transport węgla pod kombajnem. Rama nośna sań spoczywa na czterech płozach stanowiących prowadzenie kombajnu po ścianowym przenośniku zgrzebłowym.

Posadowienie sań na przenośniku zgrzebłowym pokazano na rys. 11. Płozy od strony zawału obejmują prowadnik rurowy, dając wymuszone prowadzenie kombajnu od strony obudowy, a płozy od strony czoła ściany obejmują lub nie (zależnie od kąta nachylenia poprzecznego ściany)

Rys. 11. Sanie

kombajnowe

5.

WYPOSAŻENIE DODATKOWE

a.

Mocowanie

przewodów kombajnowych

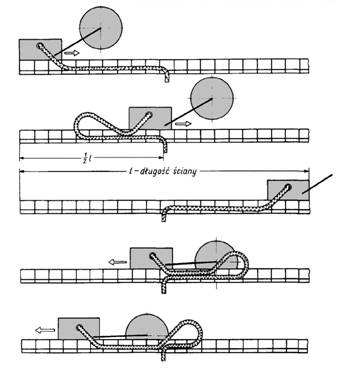

Przewód oponowy zasilający kombajn oraz wodny doprowadza się do dolnej części zastawek przenośnika zgrzebłowego do połowy długości ściany, a następnie wprowadza się do koryta zastawki, gdzie układany jest w układaku gąsienicowym, który położony jest w zastawkach przenośnika. Całość jest mocowana do kombajnu i wleczona za nim wzdłuż ściany (rys 12).

Rys.

12. Doprowadzenie przewodów do kombajnu

b. Instalacja wodna

Instalacja wodna kombajnu przeznaczona jest do zwalczania zagrożenia pyłowego tworzącego się podczas urabiania oraz chłodzenia silników elektrycznych i oleju w układzie hydraulicznym. Układ wodny jest najczęściej układem otwartym wyposażonym w pompę wodną.

c. Ładowarki

W celu zapewnienia lepszego ładowania urobku na przenośnik, kombajn może być wyposażony w ładowarki.

d. Zespół osłon hydraulicznych

Kombajn musi być wyposażony w osłony organów urabiających, zapewniających bezpieczeństwo pracy obsługi. Podnoszenie tych osłon odbywa się hydraulicznie.

e.

Sterowanie

kombajnem

Sterowanie kombajnem może odbywać się:

· ręcznie z wykorzystaniem pulpitu sterowniczego zabudowanego na skrzyni aparaturowej,

· zdalnie przy pomocy pilota radiowego,

· zdalnie z zespołu sterowniczego zabudowanego w chodniku przyścianowym.

II. Budowa kombajnu ścianowego

KGS-345N12BP/02

1. Przeznaczenie kombajnu

Kombajn typu KGS-345N12BP/02 jest przeznaczony do

dwukierunkowego bezwnękowego urabiania i ładowania

węgla w ścianowym systemie eksploatacji pokładów o wysokości do

2. Charakterystyka

techniczna kombajnu: KGS-345N/2BP/O2

a.

Symbole

kombajnu

KGS - kombajn górniczy ścianowy z ciągnikami hydraulicznymi

N - kombajn przeznaczony do wybierania pokładów niskich

345 - umowny symbol mocy zainstalowanej w kombajnie

2BP - system posuwu typu EICQTRACK

02 - wersja kombajnu

b. Dane techniczne

- max. moc możliwa do zainstalowania - 360kW

- moc przenoszona na organ urabiający - 2x150 kW

- moc silnika zespołu zasilającego - 45 lub 60 kW

- napięcie zasilające - 1000V

- średnica organów urabiających - 1400 lub

- maksymalna wysokość urabiania -

- głębokość zabioru

-740÷

- prędkość obrotowa organu urabiającego - 34, 13 lub 30, 17 obr/min

- prędkość skrawania noży - 2,5 lub 2,37 misek

- możliwość zagłębienia w spąg - 200 lub

- maksymalna siła uciągu - 2x200kN

- prędkość posuwu - 0÷ 6,8 m/min

- dł. pomiędzy osiami organów urabiających -

- szerokość (bez uchwytu kabla) -

- wysokość (przy złożonych osłonach) - 1240 min

- masa kombajnu - ok. 25,0 ton

3. Opis

konstrukcji i działania

Zasadniczymi zespołami konstrukcyjnymi kombajnu KGS-345N12BP/02 są:

1. zespół napędowy

2. skrzynia aparatury elektrycznej

3. dwa ramiona nośne organów urabiających

4. dwa organy urabiające

5. dwie ładowarki

6. instalacja hydrauliczna zmiany położenia ramion

7. mocowanie przewodów kombajnowych

8. instalacja wodna

9. zespół osłon hydraulicznych

a.

Zespół

napędowy

Za pomocą zespołu napędowego posuwu, w skład którego wchodzą: silnik elektryczny, ciągnik z zespołami przekładni zębatych, zespół pomp ciśnieniowych, silniki hydrauliczne typu SOK z hamulcami, rozdzielacze zawory zwrotne i bezpieczeństwa.

Bardziej szczegółowo zespół napędowy składa się z:

a) pompa główna wielotłoczkowa-osiowa

o zmiennej wydajności ze zbiornikiem oleju typu A2V

- wydajność - 107 dm3 /min

- nominalna różnica ciśnień - 32 MPa

- obroty max. - 3000 obr/min

b) silnik hydrauliczny

- typ - SOK-0160 K1WA1WB2

- ciśnienie nominalne - 16 MPa

- ciśnienie max - 25 MPa

- zakres prędkości obrotowych - 2 ÷ 250 obr/min

c) hamulec wielotarczowy - typ - HP-2000

- moment hamowania statyczny - 2400 Nm

- moment hamowania dynamiczny- 1800 Nm

- ciśnienie max - 16 MPa

- ciśnienie odhamowania - 0,7 MPa

d) blok zaworowy, w którym zabudowane są dwa zawory zwrotne oraz zawór bezpieczeństwa nastawiony na ciśnienie 16 MPa, spełniający również funkcję czujnika ciśnienia

e) rozdzielacz posuwu (trójpołożeniowy) służy do nastawienia wydajności i kierunku jazdy, zapewnia samoczynne wyzerowane pompy po wyłączeniu kombajnu.

b.

Skrzynie

aparatury elektrycznej SA-13/D

- budowy ognioszczelnej stanowi wyposażenie elektryczne kombajnu. Na ścianie czołowej skrzyni znajdują się przyciski, pokrętła i dźwignie sterownicze oraz monitor elektronicznego układu kontroli parametrów pracy. Zabudowany jest takie sygnalizator i odbiornik radiowy. Od strony czoła ściany zabudowany jest zespół rozdzielaczy elektrohydraulicznych układu zmiany położenia ramion oraz cztery czujniki, PH-1 i PH-2 pracujące w układzie hamulcowym, czujnik PN kontroluje ciśnienie pompy pomocniczej, a czujnik PC działa w przypadku przeciążenia układu hydraulicznego ciągnika.

c. Ramiona wraz z silnikami

elektrycznymi

Ramiona w zmontowanym kombajnie usytuowane są na lewym i prawym końcu kombajnu. Osadzone w nieruchomych przegubach za pomocą osi, stanowią przekładnię zębatą przenoszącą. napęd z silnika elektrycznego osadzonego w kadłubie ramienia na organ urabiający osadzony na wale głównym. Na każdym z ramion umieszczony jest wysprzęgnik służący do załączenia lub wyłączenia obrotów organu urabiającego, którego rękojeść ma dwa położenia:

a) „Z” - obroty na organ urabiający załączone,

b) „0” - obroty na organ urabiający odłączone.

d. Organy urabiające.

Kombajn może być wyposażony w ślimakowe organy urabiające o

średnicy 1400 lub

Zasilanie wodą odbywa się przez otwór wykonany w wale głównym, który połączony jest z płaszczem wodnym bębna za pomocą złączek i węży wysokociśnieniowych.

e. Ładowarki osłonowe

W celu zapewnienia lepszego ładowania urobku na przenośnik, kombajn jest wyposażony w ładowarki osłonowe zabudowane do ramion. Zmiana położenia tych ładowarek odbywa się hydraulicznie przy pomocy silników hydraulicznych umieszczonych w ramionach.

Uwaga: W przypadku stosowania kombajnu bez ładowarek, należy zdemontować zespół silnika hydraulicznego wraz z kołem napędu ładowarki i w jego miejsce zamontować pokrywę zaślepiającą.

f. Instalacja hydrauliczna

zmiany położenia ramion

Instalacja hydrauliczna jest układem połączeń podzespołów hydraulicznych i służy do bezstopniowej zmiany położenia ramion i ładowarek.

Dla każdego ramienia jest przeznaczony niezależny układ zmiany jego położenia.Układ hydrauliczny składa się z następujących elementów:

- pompa osiowa o stałej wydajności typ AK16INI-M05

- siłownik hydrauliczny z zaworem zwrotnym dwustronnego działania

- rozdzielacz elektrohydrauliczny 4WE6G

- zawór przelewowy nastawiony na ciśnienie 16 MPa (do sterowania siłownikiem)

- zespół rozdzielacza suwakowego -4WMM6-H z zaworem przelewowym nastawionym na ciśnienie 18 MPa (do sterowania ładowarką)

- silnik hydrauliczny SOK 100 (do napędu ładowarki)

Uwaga: Nie należy jednocześnie sterować podnoszenia ramienia i obrotem ładowarki tego ramienia.

g. Mocowanie przewodów

kombajnowych

Przewód zasilający silniki elektryczne jest wleczony za

przemieszczającym się kombajnem w zastawkach przenośnika zgrzebłowego, co

przedstawiono w rozdz. 2.1. Masa odcinka przewodu wleczonego w zastawkach

przekracza

Przewody oponowe o małej wytrzymałości na rozerwanie są doprowadzone do kombajnu w specjalnym układaku gąsienicowym, którego sposób mocowania przedstawiono na rys. 62. Układak gąsienicowy przewodów całkowicie odciąża przewody podczas przemieszczania kombajnu wzdłuż wyrobiska ścianowego.

Przewody oponowe mocowane są do wsporników na kombajnie. Elementem zabezpieczającym przewody przed uszkodzeniem jest specjalny sworzeń, który w przypadku przekroczenia dopuszczalnej siły ciągnącej przewody, ulegnie ścięciu. Ścięcie sworznia powoduje uruchomienie wyłącznika awaryjnego w skrzyni aparatury elektrycznej, a tym samym zatrzymanie kombajnu.

h. Instalacja wodna

Instalacja wodna kombajnu przeznaczona jest do zwalczania zagrożenia pyłowego tworzącego się podczas urabiania oraz chłodzenia silników elektrycznych i oleju w układzie hydraulicznym zespołu napędowego. Składa się z:

a) agregatu pompowego typ - ZW-50/8 o parametrach

- natężenie przepływu - 333 limin

- ciśnienie wody max. - 2,56 MPa

- moc silnika elektrycznego - 45 kW

- obroty max. - 3000 obr/min

b) wymagana filtracja - 200 μm

c) zaworu bezpieczeństwa - 2,8 MPa

d) czujnika ciśnienia - PSC 20 lub PCC 20

e) aparatu wodnego AW-3 lub czujnika przepływu cieczy - DCPC

f) zaworu odcinającego na rurociągu p.poż.

g) zaworu odcinającego zamontowanego na kombajnie

h) chłodnicy silnika 45 lub 60 kW (ciśnienie max. 3 MPa)

i) dwóch chłodnic silników 150 kW (ciśnienie max. 3 MPa)

j) chłodnicy oleju (ciśnienie max. 3 MPa)

k) przewodów oraz złączek wysokociśnieniowych.

i. Zespół osłon hydraulicznych

Kombajn wyposażony jest w zespół osłon podnoszonych hydraulicznie, zapewniających bezpieczeństwo pracy obsługi. Sterowanie osłonami odbywa się za pomocą rozdzielacza sekcji obudowy zmechanizowanej. Rozdzielacz ten należy połączyć z zamkiem hydraulicznym znajdującym się na kombajnie za pomocą 2 przewodów (zasilanie i spływ).

Uwaga: Podczas jakichkolwiek prac prowadzonych pod osłonami, należy zabezpieczyć ich położenie sztywnymi podporami uniemożliwiającymi ich ewentualne, przypadkowe opadanie.

j.

Sterowanie

kombajnem oraz zabezpieczenia i blokady.

Kombajn KGS-345N/2BP/O2 jest przystosowany do:

1. sterowania lokalnego przez obsługę znajdującą się przy kombajnie

2. sterowania zdalnego radiowego

przez obsługę znajdującą się w odległości do

Rodzaj sterowania ustala się łącznikami „ŁS” i „ŁE” zabudowanymi w skrzyni aparatury elektrycznej. Łącznik „ŁS” służy do wyboru rodzaju sterowania lokalnego i do blokady przenośnika przy pracującym kombajnie. Natomiast łącznik „ŁE” służy do załączenia i wyłączenia automatyki kombajnu, załączenia zdalnego sterowania kombajnu z chodnikowego zespołu zdalnego sterowania (sterowanie z chodnika) oraz blokady styku automatyki „BWE” dla pracy kombajnu w stanie awaryjnym.

III. Montaż kombajnu

Patrz galeria

Zebrał i opracował: Czesław Zając

Bibliografia:

- W. Warchim, J. Maciejczyk: Ścianowe kombajny węglowe

- J. Antoniak, T. Opolski: Maszyny górnicze część II. Wydawnictwo ŚLĄSK 1983 r.

- Z. Korecki: Maszyny i urządzenia górnicze. Wydawnictwo ŚLĄSK 1978 r.

- Dokumentacja techniczno ruchowa kombajnu KGS-345N12BP/02

- Dokumentacja techniczno ruchowa kombajnu EICKHOFF, EDW-230