|

Hydraulika |

Hydrauliczne elementy sterujące

1. Zawory

zwrotne jednokierunkowe

IV. Zawory

odcinające i dławiące

Zadaniem zaworów bezpieczeństwa jest

ograniczanie wartości ciśnienia cieczy pracującej w układzie hydraulicznym i

niedopuszczanie do nadmiernego wzrostu ciśnienia, które mogłoby powodować

zniszczenie elementów hydraulicznych lub maszyny napędzanej.

Każdy układ hydrauliczny, choćby

najprostszy musi być wyposażony w co najmniej jeden

zawór bezpieczeństwa.

Ze względu na budowę elementu roboczego

rozróżniamy typów zaworów bezpieczeństwa: kulkowe, grzybkowe, suwakowe,

płytkowe i przeponowe. W maszynach górniczych stosuje się pierwsze trzy typy

tych zaworów.

Do najprostszych zaworów bezpieczeństwa

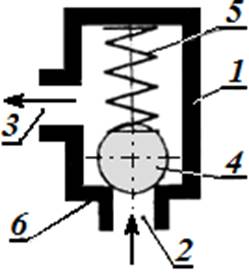

należą zawory kulkowe. Schemat budowy takiego zaworu przedstawia rys. 1.

Rys. 1. Zawór bezpieczeństwa kulkowy

W obudowie 1 z otworem wlotowym 2 i

wylotowym 3 znajduje się kulka 4 dociskana sprężyną 5 do gniazda otworu 6. Pod kulką doprowadzona jest otworem 2 ciecz, której ciśnienie jest takie

jak w całym hydraulicznym obiegu siłowym, przy czym siła sprężyny dociskając

kulkę do gniazda otworu zamyka przepływ cieczy przez zawór. Jeżeli jednak

ciśnienie cieczy wzrośnie ponad dopuszczalną wartość, do której dobrane jest

napięcie sprężyny, siła działania ciśnienia stanie się większa niż siła

działania sprężyny. Sprężyna ugina się i kulka otwiera przepływ cieczy, która

wydostaje się następnie z zaworu bezpieczeństwa otworem 3, najczęściej do zbiornika. Ujście cieczy z układu hydraulicznego

spowoduje obniżenie ciśnienia w układzie lub utrzymanie go w wartości takiej,

na jaką nastawiony jest zawór bezpieczeństwa. Zawory bezpieczeństwa

przeznaczone są dla działania krótkotrwałego, gdyż przepuszczanie przez nie

cieczy pod ciśnieniem powoduje intensywne nagrzewanie się jej wskutek

dławienia.

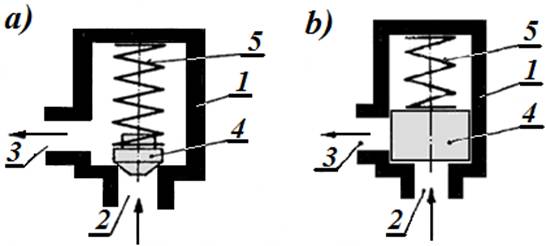

Taka sama jest zasada działania zaworu

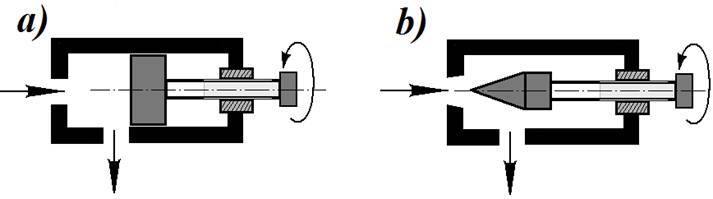

grzybkowego i suwakowego (rys. 2).

Rys. 2. Zawór bezpieczeństwa a) grzybkowy b) suwakowy

Zawory przelewowe służą do utrzymania w przewodzie

dopływowym układu hydraulicznego stałej wartości ciśnienia nie większej niż

nastawiona wartość. Stosuje się je powszechnie w celu przepuszczania

do zbiornika nadmiaru tłoczonej cieczy, gdy wydajność pompy przewyższa

zapotrzebowanie.

Zasada działania zaworów przelewowych nie odbiega

od zasady działania zaworów bezpieczeństwa, z tą różnica, że zawory

bezpieczeństwa chronią układ przed wzrostem ciśnienia ponad określoną wartość.

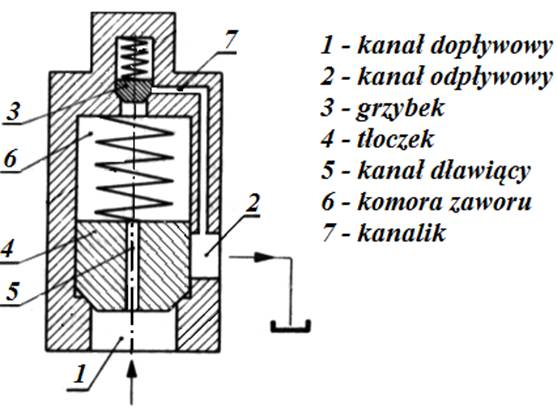

Zawory przelewowe stosuje się zazwyczaj

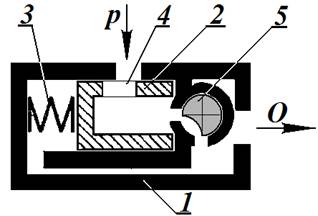

jako zawory pośredniego działania. Budowę i zasadę działania takiego

zaworu przedstawia (rys. 3).

Rys. 3.

Zawór przelewowy pośredniego działania

Jeżeli ciśnienie cieczy w układzie hydraulicznym,

do którego zawór przelewowy dołączony jest kanałem dopływowym 1,

będzie mniejsze od nastawionego ciśnienia otwarcia, to zawór pozostaje zamknięty.

Grzybek 3 zaworu pierwszego stopnia dociśnięty jest do gniazda

sprężyną. Ciśnienia po obu stronach tłoczka 4 są wyrównane przez

kanał dławiący 5 i słaba sprężyna utrzymuje tłoczek w skrajnym dolnym

położeniu, przy którym kanał dopływowy 1 odcięty jest od kanału odpływowego

2.

Jeżeli ciśnienie cieczy wzrośnie powyżej

ciśnienia otwarcia, to grzybek 3 zaworu pierwszego stopnia zostanie

odsunięty od gniazda, łącząc komorę 6, a tym samym kanał dopływowy 1

z kanałem odlewowym 2 przez kanalik 7. Spowoduje to spadek ciśnienia w

kanale dławiącym 5 tłoczka 4 i w komorze 6 w wyniku

czego tłoczek ten zostanie podniesiony łącząc bezpośrednio kanał

dopływowy 1 z kanałem odpływowym 2.

1.

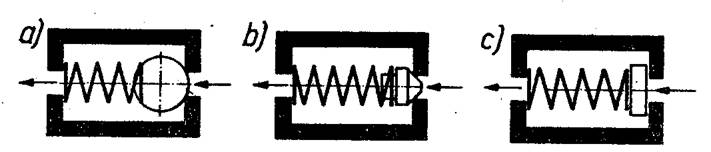

Zawory zwrotne jednokierunkowe

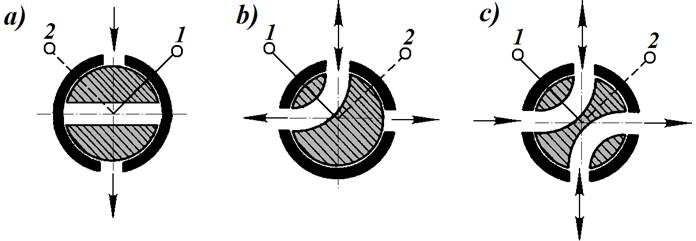

Zadaniem zaworów zwrotnych

jednokierunkowych jest przepuszczanie cieczy tylko w jednym, określonym

kierunku. W zależności od rodzaju zastosowanego elementu zamykającego

rozróżniamy trzy typy zaworów zwrotnych jednokierunkowych: kulkowe, grzybkowe i płytkowe. Schematy budowy zaworów tych

typów przedstawiono na rys. 4.

Rys.4 Schemat budowy zaworów zwrotnych jednokierunkowych a

– kulkowy, b – grzybkowy, c – płytkowy

Strzałki na schematach pokazują kierunek

przepływu cieczy roboczej. Sprężynki dociskające kulkę, grzybek lub płytkę do

gniazda zaworów mają małą siłę docisku, aby nie stwarzać większych oporów przy

przepływie cieczy przez zawory i zawory otwierają się już przy niewielkiej

różnicy ciśnienia panującego z jednej i z drugiej strony elementu zamykającego.

W niektórych przypadkach rezygnuje się ze stosowania sprężynki i element

zamykający przylega do gniazda tylko dzięki swojemu ciężarowi (pionowe

usytuowanie zaworu) i ciśnieniu cieczy znajdującej się nad tym elementem.

Zadaniem zwrotnych zaworów sterowanych

jest okresowe unieruchomienie elementu roboczego (np. tłoka siłownika

hydraulicznego) w ściśle określonym położeniu skrajnym lub pośrednim. W

zależności od funkcji, jaką w danym układzie hydraulicznym zawór taki ma

spełniać, może to być zawór sterowany pojedynczy lub podwójny. Ze względu na

wykonywaną funkcję zawory zwrotne sterowane nazywa się również zamkami

hydraulicznymi.

Zawory zwrotne sterowane pojedyncze

mogą być kulkowe, grzybkowe lub płytkowe.

Zawory zwrotne sterowane

podwójne mogą być kulkowe, grzybkowe lub suwakowe.

Zaworami tymi steruje się najczęściej

ręcznie, mechanicznie (przesuwającym się elementem maszyny roboczej) lub

hydraulicznie.

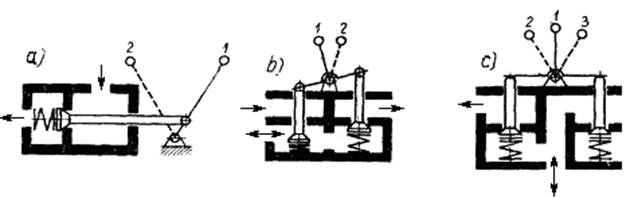

Rys. 5. Zawory zwrotne sterowane pojedynczo

a)kulkowy b) grzybkowy c) płytkowy

Na rys.

5 przedstawiono schematy budowy pojedynczych zaworów zwrotnych, sterowanych

hydraulicznie. Jeżeli do komory 1

nie doprowadza się cieczy pod ciśnieniem

z obiegu sterowania, trzpień tłoczka 2

nie naciska na kulkę zaworu zwrotnego i zawór ten — zgodnie ze swoją zasadą

działania — przepuszcza ciecz roboczą obiegu siłowego tylko

w jednym kierunku. W razie doprowadzenia do komory 1 cieczy pod odpowiednim ciśnieniem z obiegu sterowania, tłoczek 2 przesuwa się w prawo i jego trzpień

naciskając na kulkę przesuwa ją również i otwiera zawór zwrotny tak, że ciecz

robocza obiegu siłowego może przepływać w obu kierunkach.

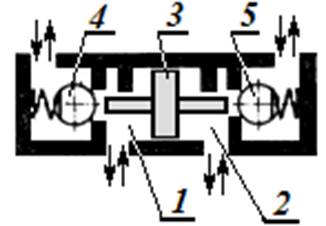

Rys. 6. Zawory zwrotne sterowane podwójne

Na rys. 6 przedstawiono schematy budowy podwójnych zaworów zwrotnych

sterowanych hydraulicznie. Tłoczek sterujący ma dwa trzpienie i przesuwa się w

cylinderku z dwoma komorami 1 i 2. Zawór ma dwa elementy

zamykające 4 i 5 otwierane jednym lub drugim trzpieniem tłoczka sterującego 3

w zależności od kierunku doprowadzanej cieczy. Podwójne zawory zwrotne

sterowane stosuje się najczęściej w układach hydraulicznych zasilających

siłowniki dwustronnego działania. Przykład współpracy takiego zaworu z

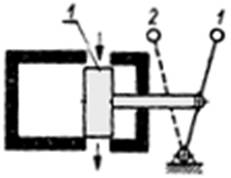

siłownikiem pokazano schematycznie na rys. 7.

Rys. 7. Współpraca zaworu zwrotnego sterowanego

podwójnie z siłownikiem

Siłownik zasilany jest przewodami 1

i 2.

Jeżeli dopływ i odpływ cieczy są odcięte, tłoczek 3 zamka hydraulicznego

zajmuje położenie środkowe (jak na rysunku). W tym położeniu oba zawory zwrotne

4 i 5 są zamknięte, odcinają ciecz znajdującą w komorach 6

i 7

siłownika, co powoduje z kolei zablokowanie tłoka 8. Jeżeli przez przewód 1

zacznie dopływać ciecz (a odpływać przez przewód 2), ciśnienie cieczy

spowoduje otwarcie zaworu zwrotnego 4, przez który ciecz dostaje się do

komory 6 siłownika. Jednocześnie nastąpi przesunięcie tłoczka 3

w dół, który otworzy zawór zwrotny 5, łącząc tym samym przestrzeń 7

siłownika ze spływem. Działanie takiego zamka jest symetryczne.

IV. Zawory odcinające i dławiące

1. Zawory

odcinające

Zawory odcinające służą do zamykania

przepływu cieczy znajdującej się pod ciśnieniem. W zależności od rodzaju ruchu

wykonywanego przez element zamykający rozróżniamy dwa rodzaje zaworów

odcinających: obrotowe i wzniosowe (skokowe).

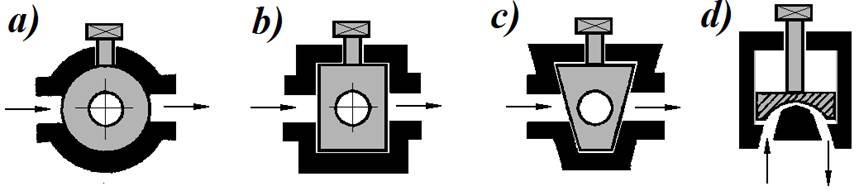

W zależności od budowy elementu

zamykającego,

zawory obrotowe mogą

być: a - kulkowe, b- walcowe, c- grzybkowe d- płytkowe

rys. 8

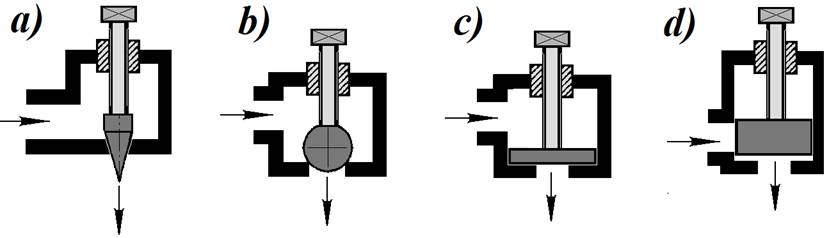

zawory wzniosowe mogą być: a- iglicowe,

b- kulkowe, c- płytkowe d - suwakowe rys. 9

Rys. 8. Zawory odcinające obrotowe

Rys. 9. Zawory odcinające wzniosowe

W

zaworach obrotowych elementy zamykające mają kanały na ogół o przekroju

okrągłym i przez obracanie elementu otwierają lub zamykają przepływ cieczy. W

zaworach wzniosowych obrót gwintowanego trzpienia powoduje ruch pionowy

elementu zamykającego.

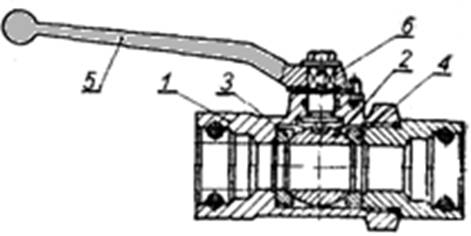

Rys. 10. Zawór obrotowy kulkowy

Rysunek

10 przedstawia typowy obrotowy zawór kulkowy, który używa się

powszechnie w układach hydraulicznych. Zawór składa się z kadłuba 1

z osadzoną wewnątrz kulą 2 z otworem dla przepływu cieczy.

Kula 2

osadzona jest w dwóch pierścieniach 3 i 4 z tworzywa sztucznego,

które szczelnie dolegają do powierzchni kuli i zamykają przepływ cieczy.

Przepływ cieczy zamyka się i otwiera przez obrót kuli 2 o kąt 900 za

pomocą dźwigni 5 zamocowanej na trzpieniu 6 osadzonym obrotowo i uszczelnionym

w kadłubie zaworu.

2. Zawory dławiące

Zawory

dławiące zwane popularnie dławikami służą do regulacji natężenia przepływającej

cieczy. Najważniejszą cechą charakterystyczną dławika jest jego przepustowość,

tj. natężenie strumienia, jaki dławik przepuszcza.

Istnieje wiele różnych typów dławików. Do

najczęściej stosowanych należą dławiki iglicowe, suwakowe, płytkowe, kryzowe.

Schematy budowy dławików przedstawia rys.

11.

Rys. 11. Dławik

a) suwakowy b) iglicowy

Zmniejszanie natężenia przepływu cieczy

związane jest ze wzrostem spadku ciśnienia, co z kolei powoduje przekształcenie

traconej energii hydraulicznej na ciepło. W hydraulice siłowej, przy dużych

natężeniach przepływu i dużych ciśnieniach sposób regulacji przez dławienie

połączony jest ze znacznymi stratami, Intensywnym miejscowym grzaniem i jest

niewystarczająco dokładny. Z tych względów regulację natężenia przepływu cieczy

przez dławienie stosuje się częściej przy małych natężeniach przepływu, a więc

w hydraulice sterującej.

Regulatory przepływu — podobnie jak

zawory dławiące — powodują dławienie ciśnienia i praca ich połączona jest ze

znacznymi stratami. Dlatego też przy dużych natężeniach przepływu i dużym

ciśnieniu stosuje się raczej zasilanie odbiorników za pomocą pomp o zmiennej

wydajności, przy czym wydajność tę można nastawiać ręcznie lub za pomocą

regulatorów automatycznych. W układach hydraulicznych maszyn górniczych stosuje

się takie regulatory np. do zmiany wydajności pompy, a tym samym regulacji

przepływu w zależności od obciążenia silnika hydraulicznego oraz obciążenia

silnika elektrycznego kombajnu węglowego.

Regulator stałej mocy wykorzystując tę

zależność działa w ten sposób, że w przypadku wzrostu ciśnienia (momentu

obrotowe silnika) zmniejsza odpowiednio wydajność pompy, a tym samym prędkość

obrotową silnika. Istotnym elementem takiego i regulatora jest siłownik. Na

tłok tego siłownika z jednej strony działa sprężyna o odpowiednio dobranej

charakterystyce, z drugiej ciśnienie cieczy roboczej takie, jakie wywołuje

obciążony drąg tłokowy siłownika połączony jest z pompą regulowanej wydajności

powodując jej przesterowanie.

Nastawialne regulatory przepływu

umożliwiają regulowanie natężenia przepływu cieczy niezależnie od zmian

obciążenia odbiornika. Istotą działania regulatora przepływu jest (po

odpowiednim jego nastawieniu) samoczynne zmniejszanie lub zwiększanie stopnia dławienia

przepływającej cieczy tak, aby niezależnie od obciążenia odbiornika

przepustowość regulatora była stała.

Regulatory przepływu mogą być dwudrogowe lub trójdrogowe. Instaluje się je na dopływie cieczy do odbiornika.

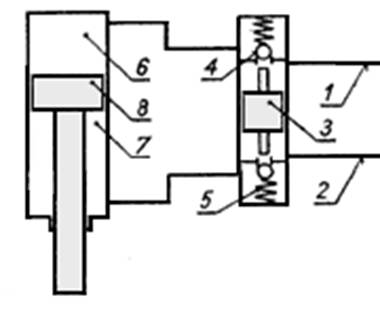

Rys. 12 Regulator dwudrogowy

Regulator dwudrogowy (rys. 12) ma budowę prostszą niż

regulator trójdrogowy. Strzałki P pokazują kierunek cieczy

dopływającej z pompy, O — kierunek cieczy odprowadzanej do

odbiornika (siłownika hydraulicznego lub silnika obrotowego). W kadłubie 1

znajduje się suwak 2 ze szczeliną 4, sprężyna 3 oraz dławik 5.

Dławikiem 5 nastawia się wymaganą przepustowość regulatora. Ciśnienie

cieczy doprowadzanej do regulatora działa na suwak 2 ściskając sprężynę 3.

Natomiast ciśnienie cieczy odprowadzanej do odbiornika (zależne od obciążenia

odbiornika) działa na suwak 2 od strony przeciwnej, wspomagając

siłę sprężyny. Wahania obciążenia odbiornika powodują wahania ciśnienia cieczy

wspomagającej działanie sprężyny tak, że w przypadku zwiększenia obciążenia

przekrój przepływu przez szczelinę 4 suwaka zwiększa się, w przypadku

zaś zmniejszenia obciążenia - zmniejsza się.

Rozdzielacze hydrauliczne służą do kierowania

strumienia cieczy z pompy do jednego lub więcej odbiorników (siłowników, silników

obrotowych) oraz cieczy wypływającej z odbiorników do zbiornika. W

złożonych układach hydraulicznych stosuje się często dwa lub więcej

rozdzielaczy, które mogą być budowane oddzielnie lub złożone w bloki (zestawy).

Rozróżniamy różne rodzaje rozdzielaczy

zależnie od liczby dróg i położeń.

Liczbą dróg nazywamy sumę liczby kanałów

doprowadzających i liczby kanałów odprowadzający ciecz z rozdzielacza.

Liczbę położeń określa się liczbą

ustalonych pozycji, jakie może zajmować w rozdzielaczu element rozdzielający

ciecz.

W zależności od budowy i rodzaju ruchu

elementu rozdzielającego rozróżniamy trzy typy rozdzielaczy: suwakowe, zaworowe i obrotowe.

Schematy budowy rozdzielaczy obrotowych,

najczęściej stosowanych w układach hydraulicznych maszyn górniczych

przedstawiono na rys.13.

Rys.

13. Schematy budowy rozdzielaczy obrotowych

a

— dwudrogowy dwupołożeniowy, b — trójdrogowy dwupołożeniowy, c — czterodrogowy

dwupołożeniowy

Elementem rozdzielającym ciecz jest walec

lub stożek z wydrążonym jednym lub większą liczbą kanałów i osadzony obrotowo w

kadłubie zaworu. Na rysunku pokazano rozdzielacze dwupołożeniowe, w których

element rozdzielający może zajmować dwa różne położenia — oznaczone liczbami 1

i 2.

Strzałki pokazują możliwe kierunki przepływu cieczy.

Schematy budowy rozdzielaczy zaworowych,

stosowanych najczęściej w układach hydraulicznych maszyn górniczych

przedstawiono na rys. 14.

Istotną częścią rozdzielacza jest jeden

lub więcej zaworów, których elementami zamykającymi mogą być grzybki, kulki lub

płytki. Element zamykający dociskany jest do gniazda sprężyną, otwieranie zaś

odbywa się przez przesunięcie elementu ręcznie, hydraulicznie,

elektromagnetycznie lub pneumatycznie.

Rys. 14. Schematy budowy rozdzielaczy zaworowych

a — dwudrogowy, dwupołożeniowy, b — trójdrogowy dwupołożeniowy,

c — trójdrogowy trójpołożeniowy

Elementem roboczym rozdzielacza

suwakowego jest suwak, który może być płaski, cylindryczny lub walcowy (zwany

potocznie tłoczkowym). Mimo zalet suwaków płaskich, jak mała masa i duża

szybkość przesterowania, są one rzadko stosowe. W układach hydraulicznych

maszyn górniczych stosuje się powszechnie rozdzielacze z suwakami tłoczkowymi.

Rys. 15. Schemat budowy rozdzielacza dwudrogowego

dwupołożeniowego.

Zebrał

i opracował: Czesław Zając 2012 r.

Bibliografia:

-

Z. Korecki; Urządzenia hydrauliczne

maszyn górniczych, Katowice 1981 r.

- J. Lipski; Hydrauliczne urządzenia, Warszawa 1968 r.

-

W. Warchim, J. Maciejczyk: Ścianowe kombajny węglowe